TFTディスプレイの取り付け方法

2025年7月24日

ディスプレイの品質は組み立ての出来次第である。多くの組み込み設計において、 TFT の取り付け方法は、外観だけでなく長期的な性能にも影響を及ぼす。最先端のパネルであっても、位置合わせ不良、不適切な間隔、不十分な支持構造で設置されれば、性能が発揮されない。

取り付けは些細な工程に思えるかもしれませんが、耐久性、タッチ精度、製品全体の信頼性に直接影響します。この段階でミスがあると、表面のひび割れ、誤入力、早期故障を引き起こす可能性があり、開発段階では発見が困難ですが、現場では多大なコストを招きます。

ニューヘイブン・ディスプレイでは、あらゆる状況を経験してきました。長年の現場使用に耐える設計もあれば、わずかな取り付けミスでテスト中に壊れてしまう設計もあります。 故障の大半は防げる細部に起因します:パネルへの過度な圧力、ガスケットの不適切な配置、限界を超えて曲げられたフレックステールなど。違いは通常ディスプレイ本体ではなく、その統合方法にあります。TFTの取り付けは単なる機械的工程ではなく、システム設計全体の重要な要素であり、それに見合った注意を払うべきです。

この記事の中で

様々な取り付け方法

TFTディスプレイの取り付け方法は一つではありません TFTディスプレイ。適切な方法は、製品の機械的レイアウト、アセンブリにかかる力、および必要な保守性のレベルによって異なります。とはいえ、ほとんどの取り付け技術は、ベゼル、ブラケット、クリップ、または粘着テープの4つのカテゴリーのいずれかに分類されます。

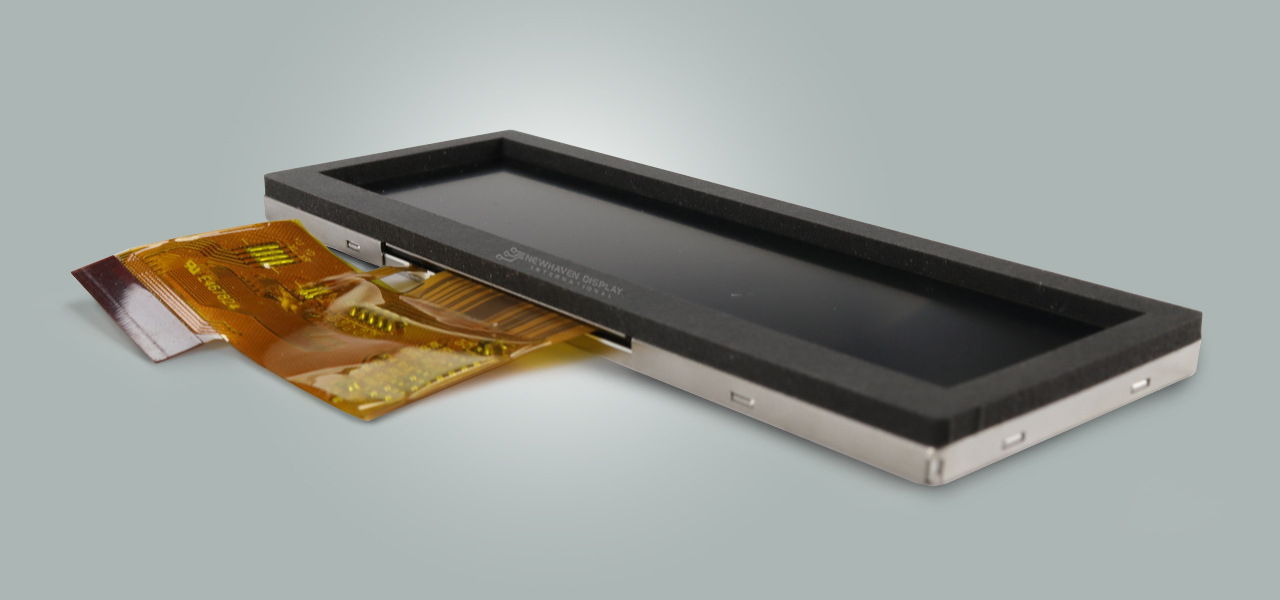

ベゼル

フロントベゼル背面にTFTを取り付ける方法は最も一般的な手法の一つである。ベゼルは構造的サポートと視覚的なフレームの両方を提供する。適切に実施されれば、ディスプレイを直接的な衝撃から保護し、取り付け金具を隠し、製品に洗練された仕上げを与える。しかしこれは単なる外観上の問題ではない。ベゼルとディスプレイ表面の適切な間隔が極めて重要である。 圧力が強すぎるとタッチ層が歪んだり誤動作を引き起こす可能性があり、逆に隙間が大きすぎると塵や水の侵入を招く恐れがある。

この隙間を埋めるために、発泡ガスケットがよく使用される。これらのガスケットは間隔を設定するためではなく、シールするためだけに使用すべきである。実際の隙間は、圧縮性のある材料ではなく、ハウジングの非適合部分によって制御されるべきである。

括弧

ディスプレイに標準の取り付け穴がない場合、カスタムブラケットを使用できます。ブラケットはパネル全体に均一な支持力を提供し、内部層を損傷する可能性のある経時的なたわみのリスクを低減します。

この手法は、振動や頻繁な使用に耐える頑丈な設計に適しています。ブラケットはネジやその他のロック用金具で固定でき、接着剤のみを使用する場合よりも信頼性が高い傾向があります。

クリップ

クリップは工具不要で素早くディスプレイを固定する方法を提供します。初期プロトタイピングや、機械設計の簡素化が重要な少量生産において一般的に使用されます。ただし、特に衝撃や振動が懸念される環境では、長期的な耐久性には適していません。

生産環境では、クリップは位置合わせと支持を改善するために、しばしばベゼルや接着剤と組み合わされる。

粘着テープ

両面接着剤はコンパクトな筐体や密閉筐体での組み立てを効率化できますが、慎重に使用する必要があります。筐体がたわむ場合、全面接着剤では不均一な応力を緩和できない可能性があります。また接着剤は、取り付け中に問題が発生した場合の組み立て品再加工の能力を制限します。

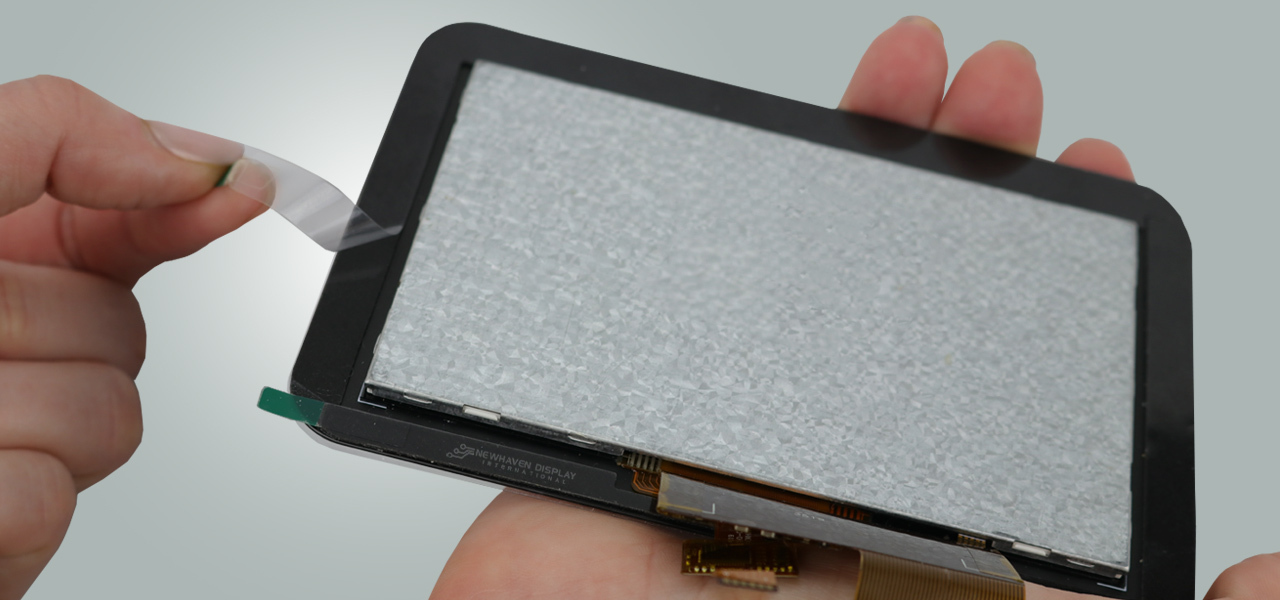

より効果的な方法は、片面のみ(通常はタッチスクリーン側)に接着剤を使用することです。ディスプレイ側に面する層は、きれいに剥がせるよう接着強度を低くする必要があります。ニューヘイブン・ディスプレイでは この戦略に沿った事前塗布済みガスケット接着剤を提供しており、必要な箇所で強力な接着力を発揮すると同時に、サービスや修理時にはより高い柔軟性を実現します。 を提供しており、必要な箇所では強力な接着力を発揮しつつ、サービスや修理時には柔軟性を確保します。

タッチスクリーンをハウジングベゼルに取り付ける

ベゼルへの取り付けは、単にディスプレイを固定するだけではありません。ベゼルとタッチスクリーン表面の間の正しい機械的関係を維持することです。この関係は、特に振動や塵にさらされる製品や、日常的なユーザー操作が行われる製品において、ディスプレイの経時的な性能に影響を与えます。

ベゼルの内面とタッチスクリーンの間には、制御された隙間を維持する必要があります。この間隔は、発泡材や圧縮性材料ではなく、剛性のある筐体構造によって確保されるべきです。発泡ガスケットはシールに有用ですが、ディスプレイに圧力をかけたり、クリアランスを定義したりしてはなりません。

タッチゾーンがベゼルに近すぎる位置に配置されると、急激な曲げが生じ、最終的に摩耗を引き起こす可能性があります。インタラクティブ要素とベゼル端部の間に緩衝スペースを設けることで、コーティングのひび割れを防止し、長期にわたりタッチ精度を維持できます。

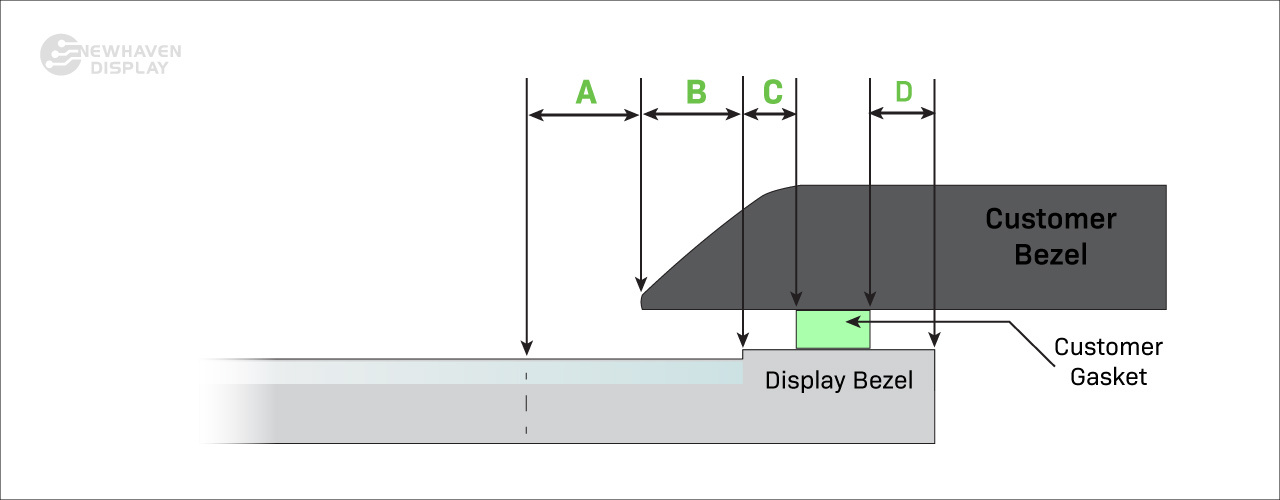

注意事項と許容範囲

明確に定義された公差は、一貫した組立を支援し、製造ロット間のばらつきを低減します。また、異なる材料、供給元、生産ロットで発生する可能性のある機械的変動の管理を容易にします。

ニューヘイブン・ディスプレイは、以下の最小クリアランスを推奨します:

A 1.0mm (最小) ベゼル端から有効領域までの距離。(ベゼルのたわみや汚れなどによる誤操作を防止)

B 0.8mm (最小) ベゼル端から表示領域まで。(見た目に美しいベゼルデザインを実現)

C 1.0mm (最小)* 内側ガスケット端から可視領域まで(誤操作防止)

D 0.5mm (最小)* 外側ガスケットからディスプレイの端まで(電気的短絡を防止)

ガスケットの厚み、圧縮比、および組み立て上の制約による公差を考慮して、増やす必要がある場合があります。

これらのクリアランスを機械的なハード特徴で設定することで、再現性が向上し、試作段階では現れない圧力関連のトラブルを低減できます。設計段階での微調整は、生産時の調整回数を減らし、現場での成果向上につながります。

尾部に関する考慮事項と注意事項

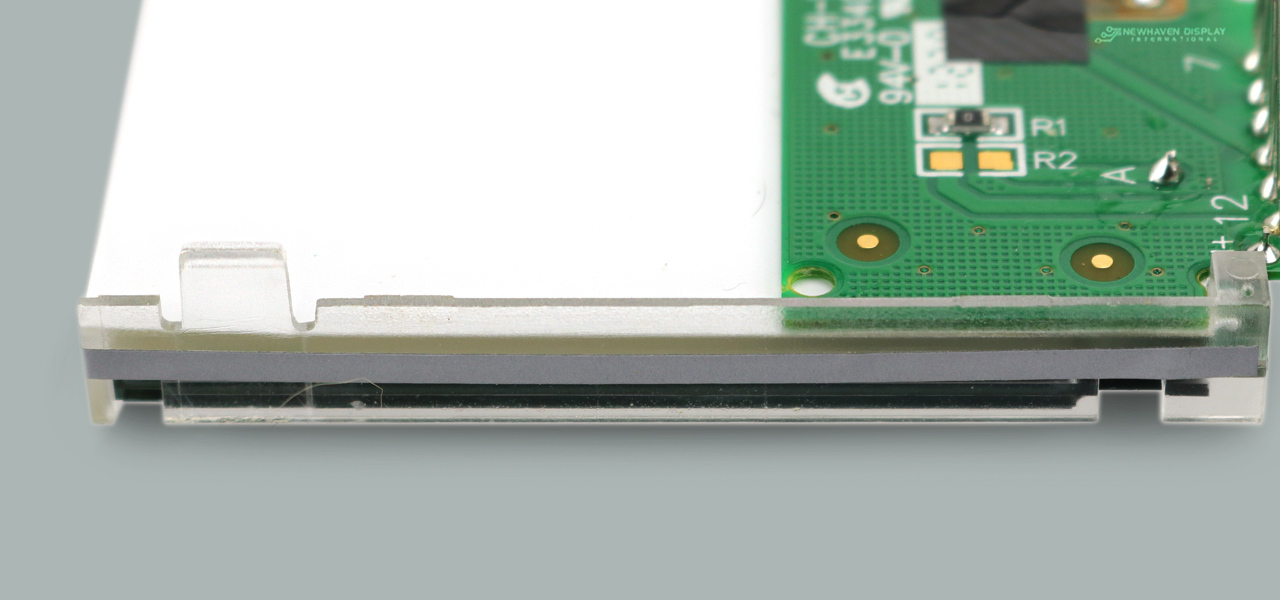

フレックステールはディスプレイアセンブリの重要な部品であり、最も脆弱な部分の一つであることが多い。耐久性を考慮して設計されているものの、不適切な取り扱いまたは配線は損傷を引き起こし、時間の経過とともに性能に影響を与える可能性がある。

尾部取り扱い上の注意

フレックステールは、製造工程の各段階で慎重に取り扱う必要があります。不適切な取り扱いは、経時的に電気的性能や機械的信頼性に影響を与えるひずみや汚染を引き起こす可能性があります。

尾を守るために:

- ディスプレイは本体で支え、尾では支えないでください。 尾を掴むと、たとえ短時間でも接合部に負担がかかったり、内部の層がずれたりする恐れがあります。

- 取り付け時に端部を折り曲げないようにしてください。 過度な曲げは、回路の割れや信号経路の断続的な接続を引き起こす可能性があります。

- 露出した導体との接触を避けてください。 手や工具からの油分や汚れは、信号の明瞭さを妨げたり、腐食を引き起こす可能性があります。

テール設計上の考慮事項

機械設計の初期段階で配線レイアウトを検討することで、後工程での配線課題を防ぐべきである。いくつかのガイドラインに従うことで、製品寿命にわたる信号問題や機械的ストレスを最小限に抑えられる。

- テール経路には緩やかな曲率を計画する。 2~3mmの曲げ半径は、接合部付近の長期的な応力を防止し、経時的な機械的安定性を維持するのに役立ちます。

- ノイズの多い部品から離して設置してください。 電源回路、インバーター、または電気的干渉を引き起こす可能性のあるコイルの近くに配置しないでください。

- 自然な位置取りを可能にします。 尾は、過度に引っ張られたり、ねじられたり、無理に整えられたりすることなく、自然な位置に留まるべきである。

- 配線に張力が生じないようレイアウトすれば、ストレインリリーフは不要です。 機械的ストレスは、追加のハードウェアではなく、整然とした配線によって回避するのが最善です。

クリーンな設計は、特に動きや振動にさらされる製品において、信号損失や摩耗を防止します。

最終的な所感

TFTの取り付け方法の決定は、組み立てから製品寿命に至るまであらゆる要素に影響を与えます。細部を正確に設定することで、遅延を削減し、故障を防止し、設計全体の強化につながります。

ニューヘイブン・ディスプレイは、生産段階に至る前に統合上の課題を解決するため、エンジニアと緊密に連携します。当社のチームは、あらゆるプロジェクトに豊富な経験、柔軟性、迅速な対応をもたらします。

お問い合わせください デザインサポートのご依頼や、プロジェクトを進めるための即日見積もりをご請求ください。